Kaj je razlog za napako okroglosti v obdelovalnem centru? Kako prilagoditi?

Kot odgovor na pogosto pojavljanje delov, ki presegajo toleranco zaradi napak okroglosti v obdelovalnem procesu obdelovalnih centrov, da bi se izognili takim težavam, so analizirani razlogi za napake okroglosti in kako preprečiti takšne težave pri dejanski obdelavi obdelovalnih strojev, da se zagotovi obravnavane so zahteve glede natančnosti obdelave delov.

Napaka okroglosti se nanaša na variacijo dejanskega kroga predmeta, ki se meri znotraj istega preseka rotirajočega telesa, v primerjavi z idealnim krogom. Med dolgotrajno uporabo CNC obdelovalnih strojev se lahko kroglični vijaki, vodila in ležaji nekoliko obrabijo. Hkrati lahko dejavniki, kot so neustrezno vzdrževanje, pomanjkanje mazanja in veliki rezi orodja, poslabšajo obrabo mehanskih komponent, kar povzroči pospešeno poslabšanje geometrijske natančnosti CNC opreme. Vse to so dejavniki, ki povzročajo napake okroglosti. Nestabilen dinamični odziv in nepopolna servo optimizacija CNC sistemov lahko vplivata tudi na napako okroglosti CNC obdelovalnih strojev.

Na splošno se lahko pri praktični uporabi obdelovalnih strojev zaznavanje napake okroglosti obdelovalne opreme izvede prek testerja krogle in palice ali vgrajene funkcije za testiranje okroglosti opreme. Funkcija testiranja okroglosti CNC sistema Siemens 840Dsl lahko simulira obdelavo s CNC programi brez potrebe po delnem poskusnem rezanju. Z zmogljivo računalniško močjo in funkcijo povratne informacije o položaju CNC sistema je mogoče izmeriti dejanske in teoretične napake okroglosti obdelovalnega stroja. Z analizo različnih grafik, dobljenih pri testiranju okroglosti, je mogoče določiti razloge za različne napake in metode prilagajanja takih napak. Glavni vzroki za napake okroglosti na splošno vključujejo velik vzvratni odmik interpolacijske osi, vzvratno preskakovanje, servo neusklajenost, dve interpolacijski osi, ki nista pravokotni, in vibracije strojnega orodja. Če za primer vzamemo CNC sistem Siemens 840Dsl, bo razloženo naslednje.

eno

Napaka povratnega čiščenja

Napaka vzvratne zračnosti obdelovalnega stroja se nanaša na obrnjeno zračnost gredi obdelovalnega stroja, ki se na splošno odraža v kotu vijačnice vijaka v sistemu CNC s polzaprto zanko. Čeprav pogonski motor poganja vijak v vzvratno smer znotraj določenega kota, mora delovna miza še vedno počakati, da se odstrani razdalja med vijakom in matico, preden se lahko premakne vzvratno. Ta zračnost je vzvratna zračnost gredi strojnega orodja, kar se na splošno odraža v kotu vijačnice vijaka. Razlika med vrednostjo ukaza in dejansko količino gibanja, ko je os v vzvratnem gibanju, je vrednost napake vzvratne zračnosti os.

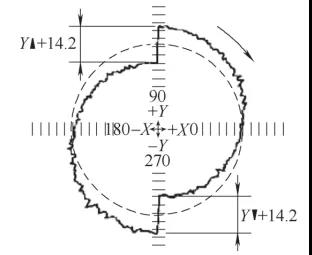

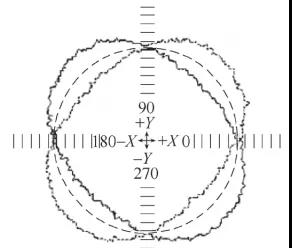

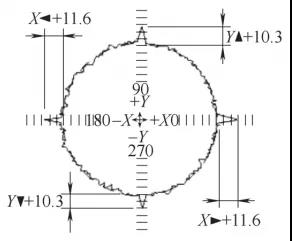

(1) Vpliv vzvratne zračnosti na napako okroglosti lahko vpliva na natančnost pozicioniranja in ponavljajočo se natančnost pozicioniranja obdelovalnega stroja, zmanjša natančnost obdelave obdelovalnih strojev CNC in povzroči napako okroglosti med postopkom rezkanja obdelovalnega centra. Ko je os Y v vzvratnem gibanju, bo zaradi prisotnosti vzvratne zračnosti povzročilo, da bo os Y zaostajala za osjo X za interpolacijsko gibanje, kar bo povzročilo postopek rezkanja, kot je prikazano na sliki 1.

Slika 1 Napaka okroglosti, ki jo povzroča obrnjena zračnost

Slika 1 Napaka okroglosti, ki jo povzroča obrnjena zračnost

(2) Merjenje in prilagoditev vzvratne zračnosti imata različne dejavnike, ki vplivajo na napako vzvratne zračnosti gredi strojnega orodja. Vse mehanske povezave med pogonskim motorjem in gibljivimi deli bodo imele zračnosti, razlogi za obratno zračnost gredi strojnega orodja pa so, ali je sklopka motorja z vijakom ohlapna, napaka pri izdelavi krogličnega vretena, ali predhodno zategovanje vijaka pretesno ali preohlapno in ali je povezava med matico vijaka in gibljivim delom tesna. Za zračnosti, ki jih ni mogoče odpraviti v mehanskem delu, je treba kompenzirati vzvratno zračnost v CNC sistemu.

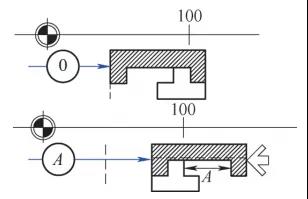

Kot je prikazano na sliki 2, se meritev vzvratne zračnosti izvede tako, da se določi položaj z držalom magnetnega merilnika, pritisne glava merilne številčnice na fiksni položaj na delovni mizi, kjer je gred, ki jo je treba izmeriti, nastavi na ničlo skala merilnika in se nadaljuje podajalno gred v isti smeri za določeno razdaljo, premikanje gredi v nasprotni smeri od začetnega položaja, odčitavanje razlike A na merilniku. Povprečna vrednost, dobljena po 7 meritvah, je napaka vzvratne zračnosti gredi, to je A=(A1+A2+A3+A4+ A5+A6+A7)/7. Z zapisom izmerjene in izračunane vrednosti A v ustrezen parameter osi MD32450 lahko odpravite vzvratni razmik te osi. S kompenzacijo vzvratne zračnosti gredi je mogoče učinkovito izboljšati natančnost podajalne gredi, da se zagotovi natančnost interpolacijskega gibanja in učinkovito izboljša napaka okroglosti.

Slika 2 Merjenje vzvratne zračnosti

Slika 2 Merjenje vzvratne zračnosti

dva

Vibracije podajalne gredi strojnega orodja

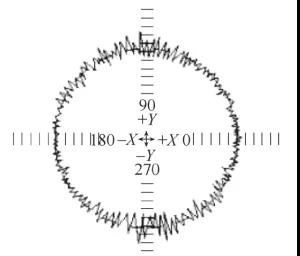

Vibracije, ki nastanejo med CNC obdelavo, ne vplivajo le na dinamično natančnost obdelovalnega stroja, ampak tudi zmanjšajo natančnost obrisov obdelanih delov, povečajo vrednost površinske hrapavosti in celo vplivajo na življenjsko dobo orodja in obdelovalnega stroja, ko so vibracije huda. (1) Vzroki za vibracije in njihov vpliv na napako okroglosti v podajalnih sistemih CNC obdelovalnih strojev so v glavnem posledica treh razlogov: prvič, slabo mazanje med gibljivimi deli, povečana odpornost proti trenju na gibljivih delih, kar lahko zlahka povzroči plazenje in vibracije podajalna gred; Drugič, splošna togost mehanske prenosne verige med pogonsko napravo dovodnega sistema in gibljivimi deli je slaba; Tretja težava je, da v sistemih CNC z zaprto zanko sistemska nihanja povzročajo pretirane nastavitve ojačanja za pozicijo, hitrost in tokovne zanke ter nerazumne nastavitve parametrov za pospeševanje. V procesu uporabe CNC obdelovalnih strojev so vzroki za vibracije običajno celoviti in jih je treba raziskati enega za drugim. Kot je prikazano na sliki 3, ko podajalna gred obdelovalnega stroja vibrira, bosta orodje in obdelovanec periodično skakala, obdelana površina obdelovanca pa bo naključno proizvajala trakove z enako frekvenco tresljajev postelje. To bo vplivalo na natančnost konture in hrapavost površine obdelovanca.

Slika 3 Napaka okroglosti, ki jo povzročajo osne vibracije

Slika 3 Napaka okroglosti, ki jo povzročajo osne vibracije

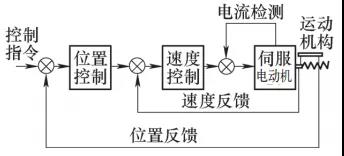

(2) Metoda dušenja tresljajev podajalne gredi v obdelovalnih strojih CNC običajno povzroči tresenje gredi stroja zaradi neusklajenih elektromehanskih sistemov. Namen optimizacije vožnje je doseči najboljše ujemanje elektromehanskega sistema, s čimer pridobimo optimalno in najbolj stabilno dinamično delovanje. Kot je prikazano na sliki 4, servo pogon osi strojnega orodja vključuje tri povratne zanke, in sicer pozicijsko zanko, hitrostno zanko in tokovno zanko. Ko podajalna gred vibrira, je prvi korak preveriti, ali je mehanski sistem dobro mazan in ali ima prenosna veriga zadostno togost; Drugič, nadaljnjo optimizacijo servo motorja je treba izvesti glede na stanje mehanskega vzdrževanja. Ročno optimizacijo je mogoče izvesti s prilagoditvijo parametra ojačanja zanke položaja MD32200 in parametra ojačanja zanke hitrosti 1407, dokler servo gred ne vibrira in je gibanje stabilno.

Slika 4 Blokovni diagram servo sistema

Slika 4 Blokovni diagram servo sistema

tri

Neusklajenost servo ojačanja osi interpolacije

Razdalja med vsako osjo obdelovalnega centra mora biti popolnoma enaka med ciklom premikanja kroga. Če postopek rezkanja spremeni krog v elipso, kot je prikazano na sliki 5, to pomeni, da je glavna os pred pomožno osjo med interpolacijskim gibanjem obeh osi. Pri obdelovalnih strojih, ki so bili uporabljeni več let, je prvi korak pregled mehanske strukture interpolacijske gredi obdelovalnega stroja, ali je prenosna naprava ohlapna in ali je obraba resna. Preverite predhodno zategovanje vijaka in ležaja za nastavitev zračnosti in izravnajte vzvratno zračnost. Po odpravi zgornjih težav je treba ojačanje obeh interpolacijskih gredi ponovno prilagoditi, da zagotovite skladnost parametra pospeška MD32300 in ojačanja obroča položaja MD32200 obeh interpolacijskih gredi.

Slika 5: Nekonsistentno ojačenje, ki povzroča elipse

Slika 5: Nekonsistentno ojačenje, ki povzroča elipse

štiri

Povratni skok

Povratni skok se nanaša na to, da se os strojnega orodja premika v nasprotni smeri in se os pospeši iz negativne hitrosti v pozitivno hitrost. Ko gre hitrost osi skozi 0, se stanje torne sile spremeni iz statične torne sile v dinamično torno silo. Zahtevana sila je večja od običajnega gibanja, kar povzroči kratkotrajno viskozno pavzo v vzvratnem položaju zaradi spremembe stanja torne sile.

(1) Vpliv napake vzvratnega skoka na napako okroglosti V procesu rezkanja obdelovalnega centra, ko je gred onkraj kvadranta, se smer hitrosti gredi spremeni, gred začne z ničelno hitrostjo in stanje torne sile se spremeni v skladu s tem neizogibno povzroči vzvratni skok. Ko ena od obeh interpolacijskih osi doseže največjo vrednost, medtem ko je hitrost druge osi 0, bo prišlo do kratkega obdobja stagnacije, kar bo povzročilo konturne napake. Kot je prikazano na sliki 6, ima krog štiri ostre vogale v kvadrantu, kar je napaka povratnega skoka, ki jo povzroči statično trenje.

Slika 6 Napaka okroglosti zaradi napake vzvratnega skoka

Slika 6 Napaka okroglosti zaradi napake vzvratnega skoka

(2) Metoda prilagajanja za vzvratni skok je v glavnem posledica spremembe stanja trenja. Zato je treba, ko pride do vzvratnega skoka, interpolacijski gredi dodati kompenzacijo trenja. V sistemu Siemens CNC je kompenzacija trenja določena z vrednostjo kompenzacije trenja MD32520 in časovno konstanto kompenzacije trenja MD32540.

For the adjustment of reverse jump, first set MD32500=1 (effective friction compensation), and then adjust the friction compensation value MD32520 and friction compensation time constant MD32540 corresponding to the jump axis. The size of the two parameter values can be adjusted according to Figure 7, and the impact on the quadrant point can be eliminated until the sharp point is crossed. It should be noted that the compensation value set should not be too large. When MD32520>150mm/min and MD32540>0.015s, je treba najprej preveriti, ali je mehanski prenos dober, ali sta pridobitev hitrostne zanke in čas integracije razumna. Prekomerna kompenzacija statičnega trenja lahko negativno vpliva na kakovost površine.

Slika 7 Referenca kompenzacije trenja

Slika 7 Referenca kompenzacije trenja

pet

epilog

CNC obdelovalni stroji so zaokrožena organska celota, krmiljenje mehanskih, električnih in hidravličnih sistemov pa je med seboj povezano in medsebojno vpliva. Zato bi morali pri analizi in reševanju dejavnikov, ki vplivajo na napako okroglosti, obstajati splošen koncept in izkušnje ter izvajati več vidikov odkrivanja, analize in diagnoze, dokler se ne ugotovi glavni vzrok napake.